刚度、强度、硬度、弹性、韧性、塑性、刚性、挠度的本质区别

在机械设计与材料科学中,刚度、强度、硬度等基本概念是工程技术人员必须准确掌握的基础知识。这些术语看似相似,实则各有明确的物理定义和工程意义。本文将系统性地解析这八大关键性能参数的本质区别。

一、刚度(Stiffness)——抵抗弹性变形的能力

刚度是材料或结构在弹性范围内抵抗变形的能力,其量化指标为弹性模量(E)。根据胡克定律,在弹性变形阶段,应力与应变成正比:σ = E·ε。

工程应用实例:

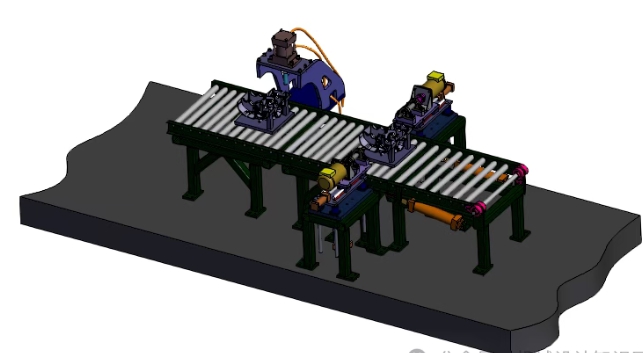

机床主轴:高刚度确保加工精度

精密测量平台:微小变形影响测量结果

桥梁设计:刚度不足会导致过大挠度

二、强度(Strength)——抵抗破坏的能力

强度是材料抵抗永久变形和断裂的能力,分为几个关键指标:

屈服强度(σs):开始产生明显塑性变形的应力值

抗拉强度(σb):材料断裂前承受的最大应力

疲劳强度:交变载荷下的持久极限

数据对比:

Q235钢:屈服强度235MPa

6061铝合金:屈服强度275MPa

Ti-6Al-4V钛合金:抗拉强度895MPa

三、硬度(Hardness)——抵抗局部压入的能力

硬度表征材料表面抵抗局部塑性变形的能力,常用测试方法:

布氏硬度(HB):适用于较软材料

洛氏硬度(HR):分标尺A、B、C等

维氏硬度(HV):精度最高,适用范围广

硬度与强度关系:对于钢材,抗拉强度σb ≈ 3.5×HB(经验公式)

四、弹性(Elasticity)与塑性(Plasticity)——变形的可恢复性

弹性:外力移除后变形完全消失的特性

理想弹性体:变形立即恢复,无能量损耗

实际材料:存在滞回现象

塑性:材料发生永久变形的能力

塑性指标:断后伸长率(δ)和断面收缩率(ψ)

工程意义:成型加工性能评估

五、韧性(Toughness)——吸收能量不断裂的能力

韧性是材料从变形到断裂全过程吸收能量的能力,是强度与塑性的综合体现:

冲击韧性(AKU):夏比冲击试验测得的能量值

断裂韧性(KIC):抵抗裂纹扩展的能力

典型数据:

普通玻璃:近乎零韧性

低碳钢:高韧性材料

高分子材料:韧性变化范围大

六、刚性(Rigidity)与挠度(Deflection)——结构性能参数

刚性通常指结构整体抵抗变形的能力,是刚度在结构层面的体现。

挠度是梁、板等构件在载荷作用下产生的位移量,计算公式:

δ = (F·L³)/(3·E·I)

其中E为弹性模量,I为截面惯性矩

七、八大性能参数工程对比表

八、工程设计中的协同与权衡

在实际工程设计中,需要根据具体工况进行参数权衡:

矛盾关系:

高强度 vs 高韧性:通常难以兼得

高硬度 vs 良好塑性:此消彼长

高刚度 vs 轻量化:需要优化设计

协同设计策略:

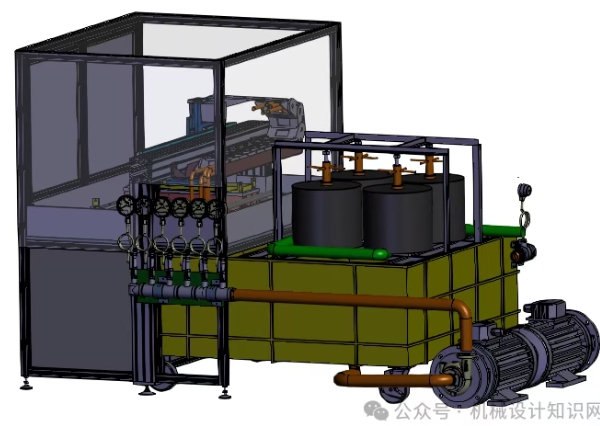

表面硬化处理:心部保持韧性,表面获得高硬度

复合材料应用:多层结构实现性能互补

结构优化设计:通过几何形状提高整体刚性

九、严谨的工程选择准则

选择材料性能指标时,需遵循以下准则:

首要失效模式分析:确定导致零件失效的主因

安全系数确定:基于可靠性要求选取合适系数

经济性评估:在满足性能前提下优化成本

工艺可行性:考虑制造工艺对性能的影响

十、结论

掌握这八大机械性能参数的本质区别,是进行合理机械设计的基础。在实际工程中,需要根据零件的服役条件、失效形式和经济性要求,科学地选择材料和确定结构形式,实现安全性、可靠性和经济性的统一。正确的理解这些概念,将直接影响工程设计质量和产品使用寿命。

严谨的工程始于准确的概念理解——这是每一位机械工程师都应当时刻铭记的设计准则。