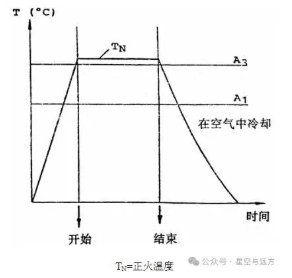

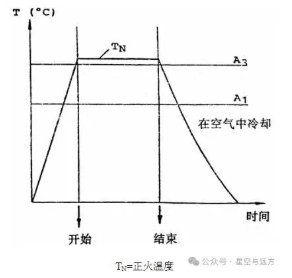

正火是将亚共析钢、共析钢及部分低合金结构钢加热至 Ac₃(亚共析钢)或 Ac₁(共析钢)以上 30~50℃,保温使其完全奥氏体化后,在静止空气中冷却的热处理工艺。所得组织主要为细片状珠光体(索氏体),晶粒细小、分布均匀,硬度通常为 180~250 HB,强度和硬度略高于退火态,同时保持良好塑性与切削加工性。正火可有效消除铸锻件中的魏氏组织、带状偏析和晶粒粗大等缺陷,广泛用于热轧型材、锻件、焊接接头的预备或最终热处理;对过共析钢需谨慎使用,以防网状渗碳体析出,必要时应配合球化退火。

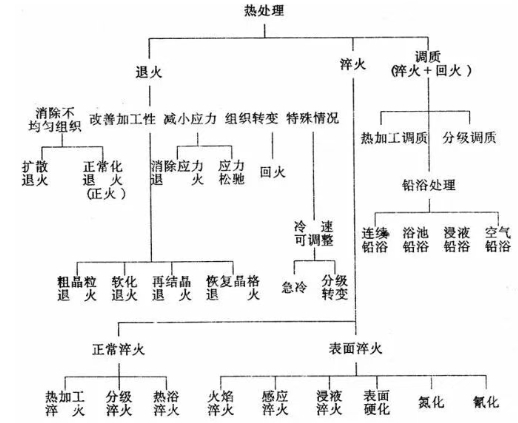

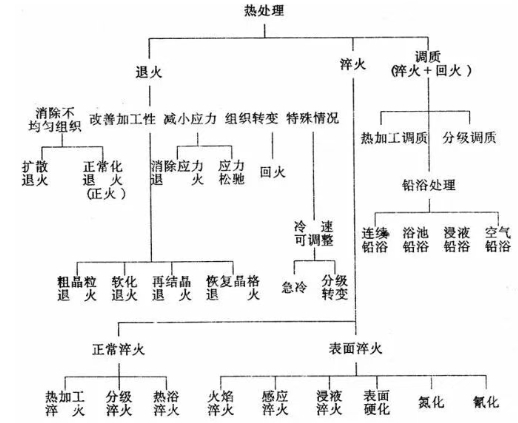

实例:某厂生产 20CrMnTi 齿轮锻坯,热锻后组织粗大且硬度不均(230 HB)。采用正火(920℃ × 1.5 h,空冷)后,获得均匀细索氏体组织,硬度稳定在 190 HB,切削性能显著改善,且为后续渗碳淬火提供了细晶基体,减少变形风险。退火是一种将金属或合金加热到适当温度、保温一定时间后缓慢冷却(通常随炉冷却)的热处理工艺,其主要目的是降低硬度、改善切削加工性、消除内应力、细化晶粒、均匀成分以及为后续热处理做组织准备。根据目的和工艺特点的不同,退火可分为以下几类:

完全退火适用于碳含量 0.3%~0.6% 的亚共析钢,工艺为加热至 Ac₃ 以上 30~50℃,充分奥氏体化后随炉缓慢冷却,获得接近平衡态的细等轴铁素体与片状珠光体混合组织。该工艺可显著细化晶粒、均匀成分、消除内应力,将硬度降至 150~200 HB,大幅改善塑性和切削性能。它常用于铸钢件、锻件及中碳结构钢零件(如齿轮、轴类毛坯)的预备热处理,为后续淬火提供均匀组织基础。但不可用于共析钢或过共析钢,否则缓冷过程中会在晶界析出连续网状渗碳体,严重损害韧性。

实例:ZG270-500 铸钢阀体铸态组织粗大、硬度达 210 HB,机加工困难。经完全退火(880℃ × 4 h,炉冷至 550℃出炉)后,硬度降至 165 HB,组织为均匀铁素体+珠光体,切削顺利,且消除了铸造应力,防止后续焊接开裂。

不完全退火是一种针对亚共析钢或过共析钢的热处理工艺,其过程是将钢加热至Ac₁以上、Ac₃(对亚共析钢)或Accm(对过共析钢)以下的温度区间(通常为Ac₁ + 20~50℃),保温后缓慢冷却。在此条件下,仅珠光体发生重结晶,而铁素体(亚共析钢)或过剩渗碳体(过共析钢)基本不变,故称“不完全奥氏体化”。该工艺主要用于过共析钢,在避免溶解网状渗碳体的前提下实现轻微软化与切削性改善,并为后续球化退火或淬火做准备;用于亚共析钢时效果有限,多用于去应力而非深度软化。

实例:T12 钢(C≈1.2%)冲压模具毛坯存在网状渗碳体,若直接球化退火周期长。先进行不完全退火(750℃ × 2 h,炉冷),使珠光体重结晶而保留渗碳体骨架,硬度由 260 HB 降至 220 HB,便于初步加工,再转入球化退火完成最终软化。球化退火专用于共析钢和过共析钢(如 T8、T10、GCr15 等工具钢、轴承钢),旨在将片状或网状渗碳体转变为弥散分布的球状碳化物,形成粒状珠光体。典型工艺为加热至 730~760℃(略高于或低于 Ac₁),长时间保温(数小时)后极缓慢冷却(如随炉冷至 500℃以下),或采用周期性加热冷却促进球化。处理后硬度常降至 180 HB 以下,显著提升塑性与切削性,并为后续淬火提供均匀组织,防止应力集中与开裂。因低碳钢碳化物含量极少,一般无需球化退火。实例:GCr15 轴承套圈毛坯原始组织为片状珠光体,硬度 255 HB,车削时刀具剧烈磨损。经球化退火(750℃ × 4 h → 以 10℃/h 冷至 680℃ → 炉冷)后,碳化物完全球化,硬度降至 170 HB,切削表面光洁,且后续淬火(840℃油冷 + 160℃回火)未出现开裂,成品硬度达 62 HRC。等温退火通过控制相变过程实现高效均匀软化,适用于亚共析钢、共析钢及部分合金钢。典型工艺为加热至 Ac₃ 或 Ac₁ 以上 30~50℃完成奥氏体化后,快速冷却至珠光体转变区(通常 650~680℃),在该温度等温保持足够时间,使奥氏体完全转变为细珠光体或索氏体,随后空冷。相比传统退火,该法组织更均匀、片层间距更小、硬度一致性高,且大幅缩短处理周期,常用于对生产效率和组织稳定性要求较高的中碳结构钢、合金工具钢等预备热处理。实例:40CrNiMoA 合金结构钢锻件需高精度机加工。采用等温退火(860℃ → 快冷至 670℃ × 3 h → 空冷),硬度均匀为 210±5 HB,无传统退火常见的“软硬带”,提升切削效率并延长刀具寿命。去应力退火(又称低温退火)用于消除铸件、焊接件、冷冲压件及机加工零件中的残余应力,而不改变其显微组织。工艺为加热至 Ac₁ 以下(通常 500~650℃),保温 1~4 小时(依工件厚度而定),随后随炉缓冷或空冷。由于未发生相变,材料硬度与强度基本不变,但内应力可显著释放,有效防止后续加工或使用中的变形、开裂或尺寸失稳。该工艺广泛应用于机床床身、压力容器、大型钢结构等关键部件制造流程中。实例:大型焊接龙门架(Q355B 钢)焊后直线度超差 3 mm/m。经去应力退火(600℃ × 6 h,炉冷至 300℃出炉)后,残余应力降低 75%,自然放置 48 小时后直线度恢复至 0.5 mm/m 以内,满足装配精度要求。再结晶退火用于恢复冷塑性变形金属的塑性与成形能力。将冷加工钢材(如冷轧板、冷拉丝)加热至再结晶温度(通常 650~700℃,低于 Ac₁),保温后空冷或缓冷,促使变形晶粒被无畸变的等轴新晶取代。组织类型不变(仍为铁素体+珠光体),但晶粒形态由纤维状转为等轴状,硬度和强度下降,塑性显著回升。该工艺适用于变形量 >10% 的材料,常作为冷加工中间“软化”工序,或用于最终产品性能调整,需严格控制温度以防晶粒异常长大。实例:65Mn 弹簧钢丝经 80% 冷拔后强度达 1600 MPa,延伸率仅 2%,无法卷簧。进行再结晶退火(680℃ × 30 min,空冷)后,硬度由 480 HB 降至 220 HB,延伸率回升至 28%,顺利绕制成形,后续淬火+中温回火获得高弹性极限。

扩散退火(均匀化退火)用于消除铸锭或大型铸件中的枝晶偏析与成分不均,主要应用于高合金钢、不锈钢及大型铸钢件。工艺为加热至接近固相线的高温(1050~1200℃),长时间保温(10~15 小时以上),促进原子扩散以实现成分均匀化,随后随炉缓冷或转入完全退火。由于高温导致奥氏体晶粒严重粗化,力学性能较差,必须后续进行正火或完全退火以细化晶粒。该工艺能耗高、周期长,存在氧化脱碳风险,需在保护气氛下进行。实例:H13 热作模具钢铸锭存在严重 Cr、Mo 偏析,热轧时开裂。经扩散退火(1180℃ × 12 h,氩气保护)后,成分均匀性提升,再经正火(1020℃空冷)细化晶粒,提升铸件合格率。淬火是通过快速冷却获得高硬度马氏体的关键强化工艺。将钢加热至 Ac₃(亚共析钢)或 Ac₁(共析/过共析钢)以上 30~50℃,充分奥氏体化后,以大于临界冷却速度的方式(水冷、油冷、聚合物或气冷)急冷,抑制扩散型相变,促使奥氏体在 Ms~Mf 温度区间转变为马氏体(高碳钢含少量残余奥氏体)。所得马氏体为碳过饱和固溶体,硬度可达 55–65 HRC,但脆性大、内应力高,不可直接使用。共析钢通常加热至 Ac₁~Accm 之间,保留未溶碳化物以提高耐磨性并抑制晶粒长大。淬火必须配合回火使用,广泛应用于刀具、模具、齿轮、轴承等高强耐磨零件。实例:9SiCr 冷作模具钢冲头需高耐磨性。采用淬火工艺:860℃ × 30 min → 油冷,获得隐针马氏体+未溶碳化物,硬度达 64 HRC。若未及时回火,存放 24 小时后出现微裂纹;经 180℃ × 2 h 回火后,硬度保持 62 HRC,无开裂,寿命提升 3 倍。回火是淬火后必不可少的后续工序,通过将淬火钢重新加热至 Ac₁ 以下(150~650℃),保温后冷却,以消除内应力、降低脆性、稳定组织与尺寸,并调控强韧性匹配。按温度分为三类:低温回火(150–250℃)得高硬度回火马氏体(58–64 HRC),用于刀具、量具、轴承;中温回火(350–500℃)形成高弹性极限的回火托氏体,适用于弹簧、热锻模;高温回火(500–650℃)获得强韧性优良的回火索氏体,常与淬火组合为调质处理。回火过程中马氏体分解、残余奥氏体转变及碳化物析出逐步发生,实现从“硬而脆”到“强而韧”的可控转变。实例:60Si2Mn 板簧淬火后(870℃油冷)硬度 60 HRC,但冲击功仅 5 J,易断裂。经中温回火(450℃ × 2 h)后,组织转为回火托氏体,硬度降至 48 HRC,弹性极限达 1800 MPa,冲击功升至 45 J,满足汽车悬架动态载荷要求。调质处理是淬火与高温回火的复合工艺,专用于中碳结构钢(C≈0.3%–0.5%)及低合金结构钢,旨在获得强度、塑性与韧性良好匹配的综合力学性能。典型流程为:加热至 Ac₃ 以上 30~50℃后油淬(得马氏体),随即 500–650℃高温回火,形成回火索氏体(再结晶铁素体基体上弥散分布细小粒状碳化物)。该组织抗拉强度达 800–1200 MPa,冲击韧性高,内应力基本消除,尺寸稳定。广泛应用于承受复杂载荷的重要结构件,如主轴、连杆、螺栓、齿轮等,是机械制造中实现“强韧化”设计的核心工艺。

实例:42CrMo 曲轴经调质处理(850℃油淬 + 600℃回火)后,心部组织为均匀回火索氏体,抗拉强度 1050 MPa,延伸率 12%,冲击功 70 J。相比仅正火处理(强度 650 MPa),疲劳寿命提高 2.5 倍,成功用于重型柴油发动机。